不久前,西保集團內蒙園區下屬企業——烏蘭察布市旭峰合源化工有限公司憑借一項自主知識產權技術,折桂2021年度中國有色金屬工業科學技術一等獎。該技術開創性地將工業廢氣通過化工工藝變成新的綠色增值產品,是旭峰公司近年來綠色實業探索之路上取得的典型應用技術成果,也是西保集團持續開展節能減碳創新行動的一個縮影。?

合金新材料高質量循環經濟模式

在烏蘭察布市察右前旗黃旗海濕地畔,占地2000余畝的西保集團生態工業項目——合金新材料高質量循環經濟示范區正煥發勃勃生機。

2013年籌建以來,該園區立足“生態優先、綠色發展”大方針,在工藝革新、裝備迭代、減碳提質、產業升級上做足文章,持續完善布局合金新材料強鏈補鏈工程,致力于打造國內規模化應用合金新材料高質量循環經濟產業集群。截至目前,園區入園項目已經達到5個,實現投資超過20億元人民幣,全部圍繞合金新材料綠色生產布局,形成了獨特的“旭峰模式”。

該模式以特種合金冶煉為核心,以礦熱爐尾氣制甲醇、工業廢氣制電子級/工業級碳酸酯、超高功率石墨電極、合金硅錳渣資源化綜合利用、工業余熱城鎮與現代農業供暖項目集群為矩陣,消化利用合金生產過程中的各種余熱、尾氣、廢渣等資源,在實現“吃干榨凈、綠色發展”目標的同時,延伸產業鏈至醇基精細化工、新能源材料、新型炭材料、固廢資源化綜合利用、風光綠電及社會民生等領域,為提升企業綜合競爭實力和高質量發展鍛造閉環,是產業跨界耦合、技術多元聚合、經濟效益整合的典范。?

超大型錳系單體礦熱爐

內蒙園區綠色生產的驅動核心是鐵合金冶煉礦熱爐。

截至2021年,按照“高效循環、綠色智能、超低排放、吃干榨凈”設計理念,旭峰公司已經建成13臺密閉式鐵合金礦熱爐,年產高碳鉻鐵、中碳鉻鐵、高硅硅錳、普硅硅錳、高碳錳鐵等特種合金100萬噸。其中,運行中的兩臺66000千伏安礦熱爐革新傳統生產理念,采用封閉循環、精料入爐、智能生產、雙重凈化、渣鐵分離、磁率調速等先進工藝,集成了原料處理、電爐、水循環、中控中心、除塵凈化等系統,具有“短流程、全封閉、內循環、智能化”的特點,是當前國內外錳系單體礦熱爐的代表性爐型。該爐型爐體高度為43米,爐殼直徑為6.5米,單爐每天吞吐1200余噸精料,產出450余噸高品質錳系合金,不僅實現了較高程度的綠色化、智能化生產,且單臺爐子每年能節約工業用水4萬余噸,相比傳統爐型大大節約了生產成本、減少了單位產品能耗,標志著西保集團已經在爐臺大型化、工藝綠色化、生產集約化和控制自動化領域步入行業領先地位。

礦熱電爐尾氣綜合利用

礦熱電爐尾氣(FOF)俗稱荒煤氣,主要成分包括一氧化碳及氫氣、氧氣、二氧化碳。傳統的處置方式為燃燒后直排,既增加了大氣碳排放,又造成了資源的巨大浪費。

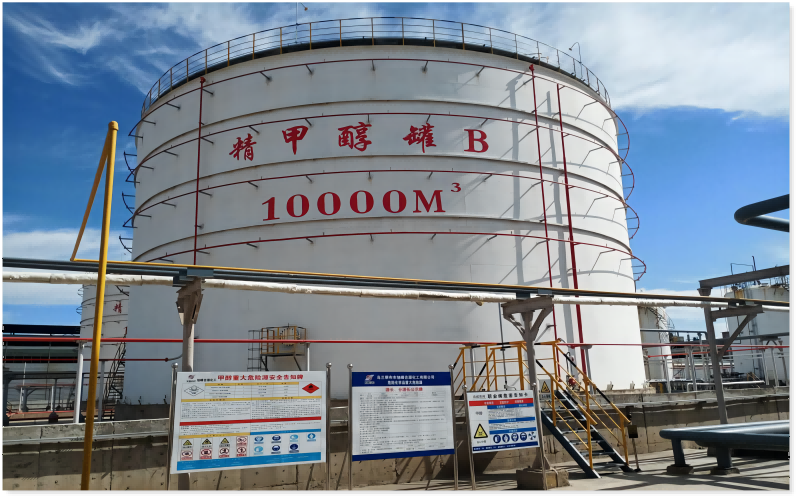

為了吃干凈工業廢氣,力爭實現“零排放”目標,內蒙園區圍繞礦熱爐尾氣綜合利用深挖潛力,配套了一系列延鏈補鏈項目與開創性技術。原始礦熱爐尾氣經過凈化除塵處理后,一部分輸送至旭峰合源化工廠區,在催化劑的作用下,合成99.9%國標優等品甲醇;另一部分輸送至旭峰炭素及燒結車間、引流砂車間、AOD精煉爐、14平方米球團豎爐作為清潔能源使用。

在此基礎上,為充分消化利用尾氣資源,內蒙園區運用“鐵化聯產”理念,整合鐵合金礦熱電爐尾氣制甲醇、工業廢氣制電子級/工業級碳酸酯兩大核心技術,采用國內先進的節能環保處置工藝,將工業廢氣一氧化碳和甲醇生產過程中富余的二氧化碳捕集提純,分別衍生出碳酸二甲酯、碳酸甲乙酯、碳酸二乙酯、食品級二氧化碳、干冰等綠色化工產品,應用于高效鋰離子電池材料,以及化工、制藥、食品、日化等領域。僅此項目每年即節約標煤約19萬噸,減少碳排放量約50萬噸。

這也是西保集團基于合金新材料循環經濟產業鏈,延伸出的新一代清潔新能源綠色有機化工項目,不僅延長了產業鏈,還可以有效降低鐵合金及甲醇生產過程中的碳排放,在為工業廢氣變廢為寶提供優質解決方案的同時,大大提升了產品附加值,且全程不產生新的污染排放,是符合國家“雙碳”政策和鐵合金產業綠色發展趨勢的創新舉措。

現在,內蒙園區循環經濟的圖景已經徐徐張開。13臺環保型鐵合金礦熱爐有序投入生產;凈化系統分離收集的合金粉塵作為原料返回燒結車間回爐利用;副產物礦熱爐尾氣在高大的化工裝置中變成了高附加值工業甲醇,其余廢氣也即將進入DMC綠色化工工序;礦熱爐工業余熱除自發電外,已經開始為項目所在地土貴烏拉鎮居民供暖和農業大棚供暖;規劃中的風光綠電和冶金渣處置正在實施過程中。整個過程年利用爐氣約1.5億立方米、年發電量約6億度,內蒙園區利用9年時間打造的合金新材料高質量循環經濟閉環釋放出了巨大發展潛力,并于2021年被國家工信部評定為“綠色工廠”。